扁線電機優缺點介紹、應用解析及發展趨勢展望!值得收藏!

2023-06-29 14:55:23

2023-06-29 14:55:23

瀏覽量: 855

瀏覽量: 855  作者:盛世合鼎

作者:盛世合鼎

扁線電機與圓線電機的區別在于銅線的成形方式,扁線有利于電機槽滿率的提升,一般圓線電機的槽滿率為40%左右,而扁線電機的槽滿率能達到60%以上。槽滿率的提升意味著在空間不變的前提下,可以填充更多的銅線,產生更強的磁場強度,提升功率密度。基于目前扁線的發展趨勢,旺材電機與電控特為粉絲開設扁線專欄以便大家交流。

扁線電機目前在中國都比較關注,但應用比較少,主要因為新能源市場發展時間較短,主要的市場份額集中在微型乘用車市場。

國外已有成熟的扁線電機產品應用于新能源汽車,特別是日本及歐美企業,豐田以及通用都采用了扁線電機。

最具有代表性的便是雪佛蘭VOLT(雷米電機)和豐田普銳斯(日本電裝),均采用油冷冷卻方案。

除雷米、電裝、日立等國外供應商外,國內有穩定出貨量的供應商主要有華域電動、松正電機,以及即將投產的方正電機。

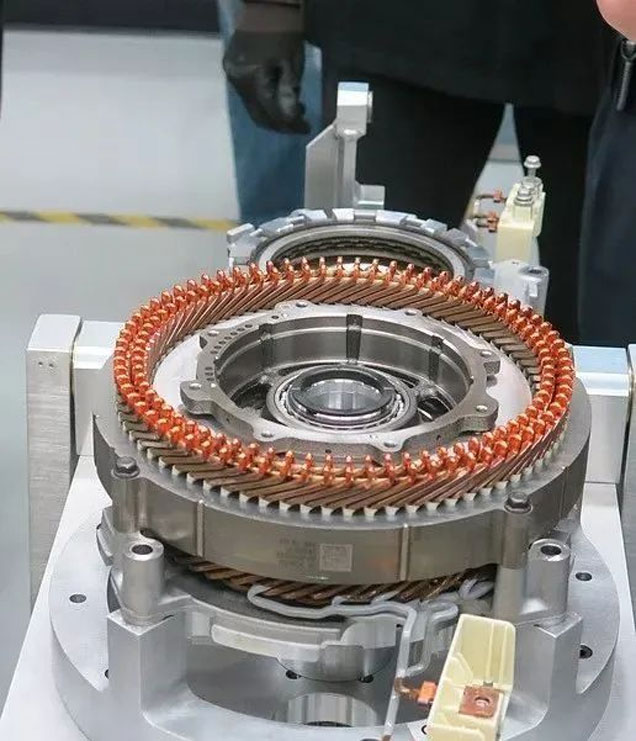

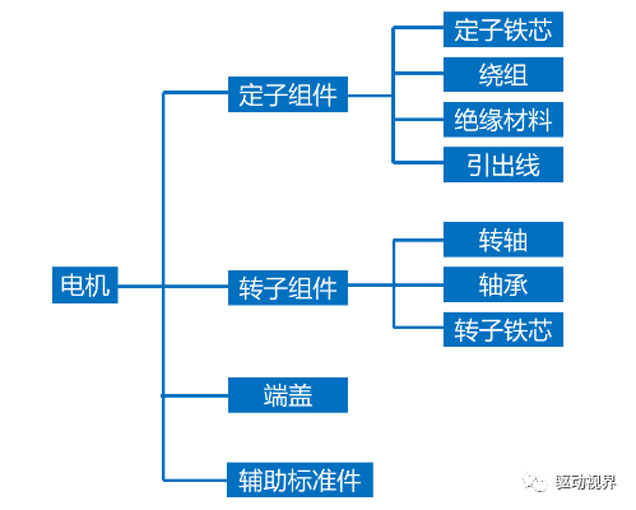

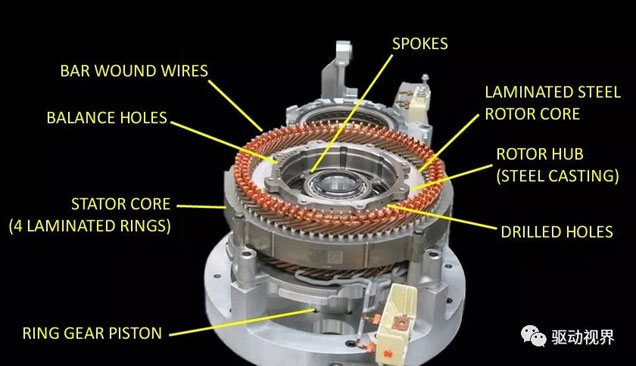

驅動電機主要由定子組件、轉子組件、端蓋和輔助標準件組成,而定子繞組中又包括鐵芯、銅線繞組、絕緣材料等組成。

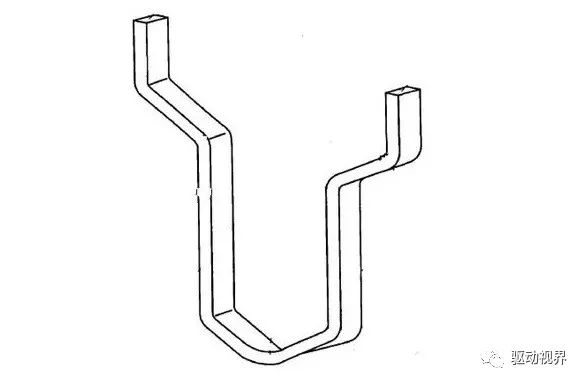

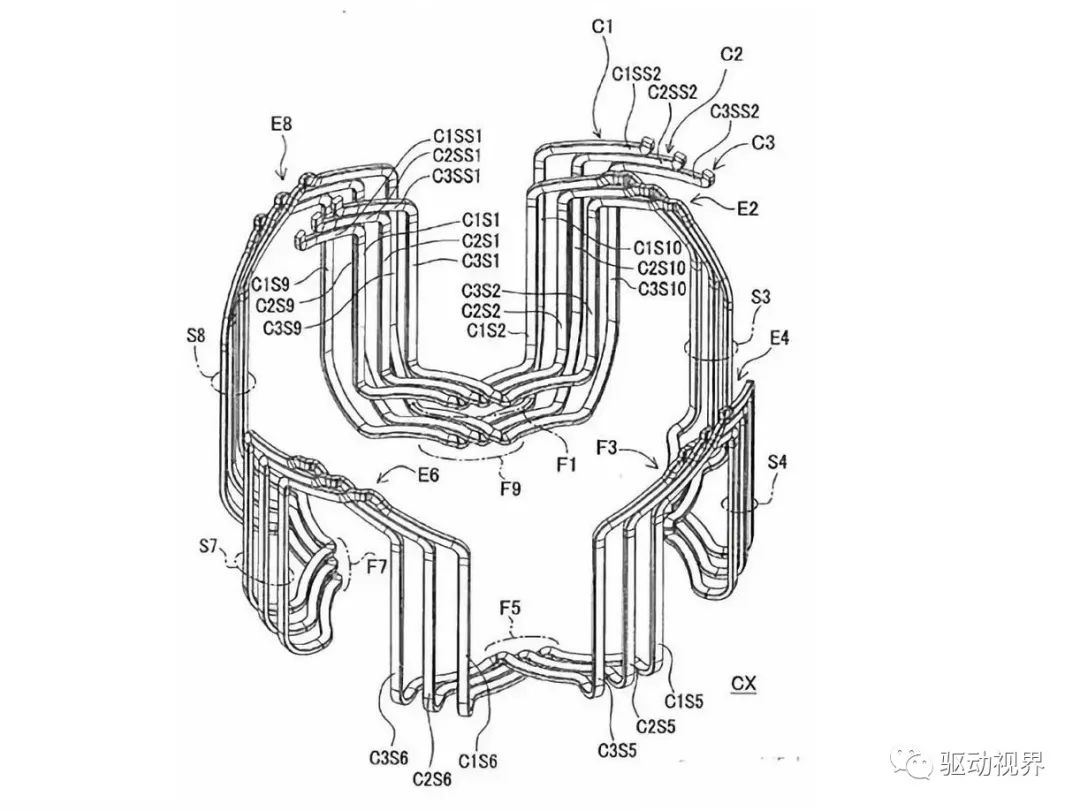

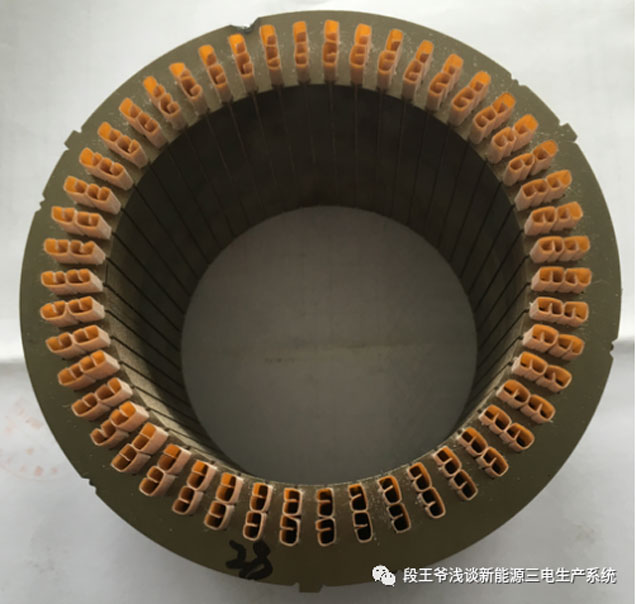

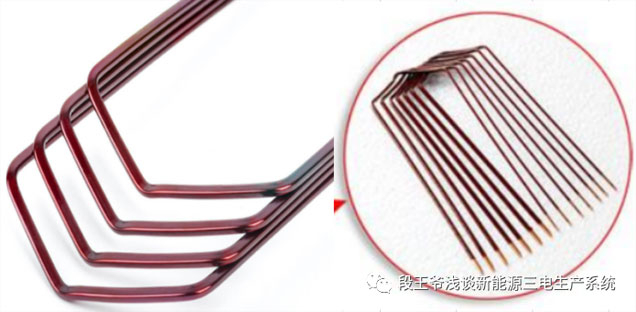

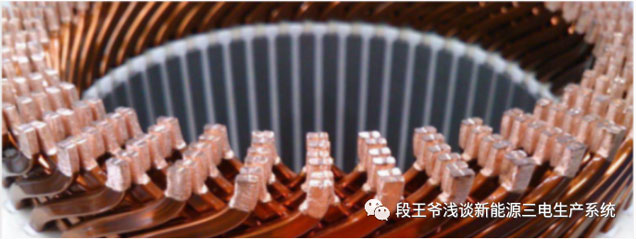

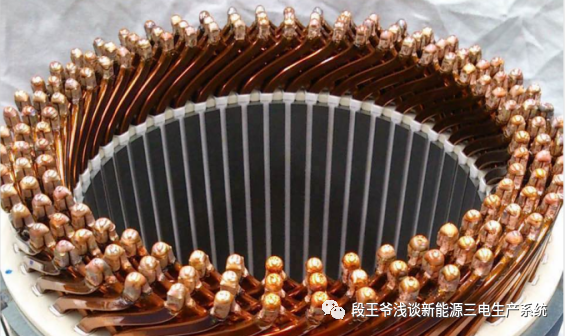

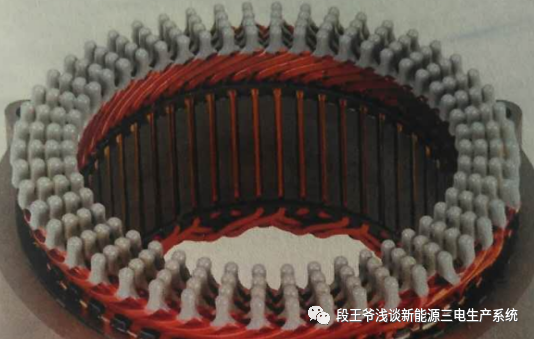

扁線電機顧名思義就是定子繞組中采用扁銅線,先把繞組做成類似發卡一樣的形狀,穿進定子槽內,再在另外一端把發卡的端部焊接起來。

▲分段發卡繞組

▲連續發卡繞組

扁線電機的優勢

優勢1:相同功率,體積更小,用材更少,成本更低,或者相同體積,槽滿率提升,功率密度提升。圓線變成扁線,從理論上來說,在空間不變的前提下,扁線電機可以做到70%的槽滿率,填充的銅可以增加20-30%,產生更強的磁場強度,從某種程度上等同于增加20-30%的功率。

優勢2:溫度性能更好。內部空隙變少,扁線與扁線之間的接觸面積大,散熱和熱傳導更好;繞組和鐵心槽之間接觸更好,熱傳導更好;而電機對散熱和溫度是非常敏感的,散熱性變好,性能會提升。有人通過溫度場仿真,得出相同設計的扁銅線電機繞組溫升比圓銅線電機低10%。

優勢3:電磁噪音更低。扁線電機導線的應力比較大,剛性比較大,電樞具備更好的剛度,對電樞噪音具有抑制作用;可以取相對較小的槽口尺寸,有效降低齒槽力矩,進一步降低電機電磁噪音。

優勢4:端部短,節省銅材,提升效率。傳統的圓線電機,由于工藝問題,它的端部一般留得比較長,否則很容易在工藝過程中損傷銅線。對扁線電機來說,因為線都是硬線,可以在加工的時候把端部做得小一點,與圓線電機相比減少20%的端部尺寸,空間進一步降低,可以把系統的體積進一步縮小,實現小型化和輕量化。

優勢5:扁線電機最高效率點不一定比圓線高多少,但高效區可以進一步拓寬。

扁線電機的劣勢

劣勢1:高速集膚效應。新能源汽車做高功率密度要求往高轉速走,以前都是做一萬轉甚至是一萬二,現在往一萬六甚至是兩萬的方向做。需要在電機設計的過程中有一些好的方法解決掉,這是一個不好的地方。

劣勢2:銅線要求高,圓線電機銅線國內做的廠家比較多,并且質量做的可以非常好。能夠做扁線電機比較好的廠家不多,要求比較高,也需要大家一起共同努力把材料解決掉。

劣勢3:扁線對加工工序多,設備精度要求高,前期投入大,因為它的精度如果不高,產品的可靠性和一致性都會比較差。車企擔心的也是質量的可靠性以及穩定性。

劣勢4:系列化的設計難,電機要想把成本降低,最好是把它做到系列化,系列化的設計是目前扁線電機不如圓線電機的地方。

劣勢5:專利壁壘過多,扁線電機專利目前主要還是在歐美及日本企業里,中國企業掌握專利少,我們有專利布局,但不盡如人意。

劣勢6:扁線成型要求高和加工難度大。銅線由于具有一定的彈性,因此在設計時就必須留有變形余量。

劣勢7:絕緣涂層在烘干后會產生收縮形變,如果是圓線的話,收縮會比較均勻,扁線則容易產生損壞,導致在實際加工中,扁線的良品率遠遠低于圓線。

扁線電機生產工藝

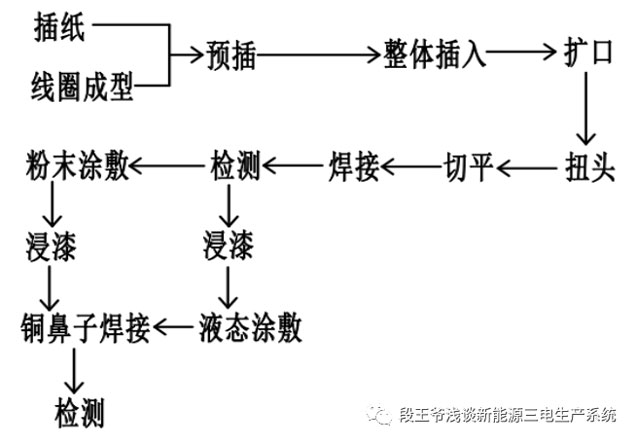

發卡電機定子主要生產工藝流程,線成型和紙成型以及插紙,這兩個工序同步進行。進入到定子的插線工藝,然后進行扭線,扭線完成后進行焊接的工藝。焊接完成后,電機的定子基本工序完成,后面是涂敷,然后進行性能測試和驗證。這是基本的流程,中間有很多細節。

扁線電機生產工藝流程:插槽紙→制造發卡→穿發卡→端環定型→端環焊接→接星點→焊接處絕緣處理

扁線電機應用情況

從長期來看,小型化、高速化將是新能源汽車電機的主要發展趨勢,而小型化必然要求電機功率密度有大幅度提升,從技術要求來看,“十三五規劃”提出新能源汽車驅動電機的峰值功率密度要達到4kW/kg,而目前這一數據僅達到3.2-3.3kW/kg。

扁線繞組電機在雪佛蘭volt2、尼桑電動車、豐田第四代普銳斯等國外廠商上已經成功應用,是我國下一代新能源汽車電機發展的必然趨勢,目前包括比亞迪、上汽、北汽、精進新能源在內主機廠和電機生產企業已經展開了相應的研究。

2020年之前,扁線電機對圓形電機的替代作用仍然不夠明顯。得益于扁線電機體積小的優勢,扁線電機將優先在混動車型上得到大規模應用,尤其是插電車型。但國內由于政策和市場的因素,插電車型占比較低。而純電領域,目前只有上汽榮威ERX5一款車型裝配扁線電機,應用較少。

延伸閱讀:

01 扁導線電機特點

效率更高

I.Hair-pin電機相比傳統圓線電機,槽滿率可提升20%~30%(單位橫截面積內銅占得更多了),有效降低繞組電阻進而降低銅損耗;

II.導線越粗、電阻越小,在導線上因發熱損失的能量就會越小;

III.扁導線電機端部長度比圓導線電機短5~10mm,有效降低端部繞組銅耗,進一步提升電機效率;

功率密度更高

I.如上提到的扁導線電機的槽滿率更高,因此相同體積情況下,扁導線電機有效定子繞組面積更大,這樣在相同損耗下扁導線電機可以能輸出更高的功率和扭矩;

散熱情況更好

I.扁導線電機扁線形狀更規則,在定子槽內緊密貼合,與定子鐵芯齒部和軛部更好接觸,降低槽內熱阻,熱傳導效率更高;

NVH表現更優秀

I.使用扁導線結構的電機,由于繞組有更好的剛度,整機也將具備更好的剛度;

II.扁導線繞組是通過鐵芯端部插線,不需要從槽口嵌線,電磁設計上可以選擇更小的槽口設計,有效降低齒槽轉矩脈動;

02 扁導線電機加工工藝

整體工藝流程如下:

2.1 插紙工序

工序內容:紙成型、裁紙、插紙槽紙成型工藝:冷成型、熱成型紙的形狀:O型、C型、B型、S型目前驅動電機最流行的是O型,也有用雙C型(見下圖),B型和S型能提高產品的絕緣性能,但會降低純銅槽滿率,同時會提高制造難度,尤其是6層或8層線時,難度會大幅度增加,制造穩定性會更差。B型設計目前還有專利。

2.2 PIN線圈成型

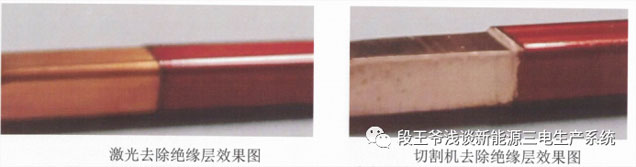

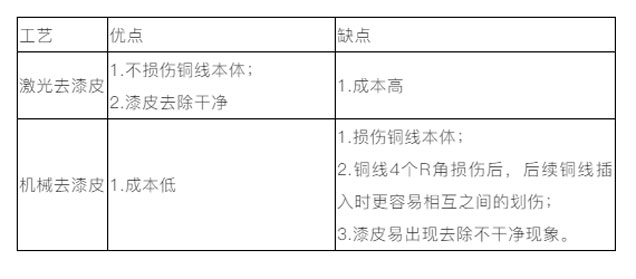

工序內容:較直、去漆皮、裁剪、成型去漆皮工藝:機械去漆皮、激光去漆皮

PIN成型工藝:沖壓成型、彈簧機技術成型

目前沖壓成型是最流行的工藝,因此如何降低銅線在成型過程中對銅線的損傷就成了一個很重要的議題。

2.3 PIN預插入

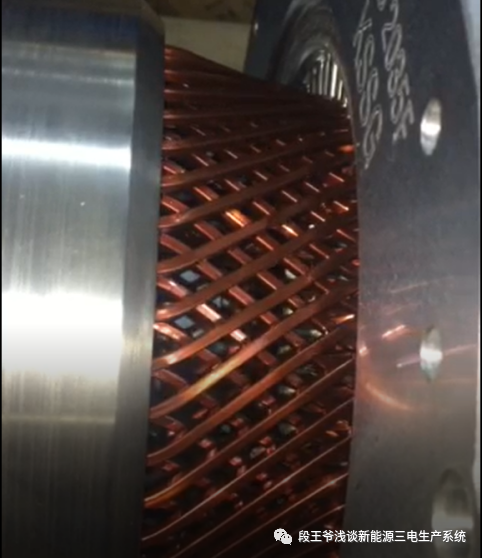

將PIN預插到仿形工裝內,跨層線的自動插入是一個難點,6層和8層線自動插入難度也會大幅提升。

2.4 PIN整體插入

將預插入到仿形工裝的所有PIN整體抓緊插入到鐵芯中,并壓入到相應的設計尺寸。

2.5 擴口

擴口的目的:

1、拉開每圈焊點的距離,確保扭頭的正常進行和同一槽里外焊點的爬電距離;2、擴口后尺寸的一致性是保證后序扭頭順利進行的基礎

2.6 扭頭

關鍵點:1、扭頭后需要焊接的2根線齊平;2、扭頭后銅線不能損傷;3、扭頭后槽紙不能破損。

2.7 切平

采用何種形式進行切平是值得研究的問題,目前國內大部分設備切平后銅線端面都有明顯的段差。

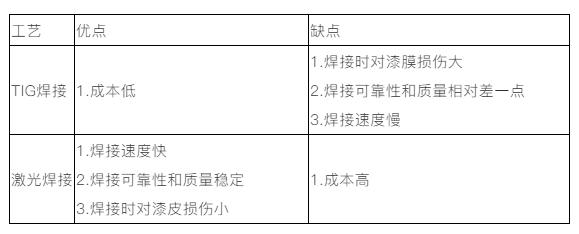

2.8 焊接

就焊接而言,焊接本身不是難點,難在快速裝夾和檢測上。目前扁線電機最流行的2種焊接工藝:TIG焊接和激光焊接,當然也有公司在試驗CMT冷焊或其他焊接方法。無論采用何種焊接工藝,如何在這么小空間內判定這么多焊點的質量目前是一個難解的話題。

2.9 涂敷及浸漆

1、涂敷材料目前主要有2種:粉末和液態的,目前這2種材料都是被國外公司控制的。材料的選擇不同就決定了工藝順序不同:

選擇粉末材料,工藝順序就是先涂敷再浸漆;

|選擇液態材料,工藝順序就是先浸漆后涂敷;

具體的工藝要求,按照材料的要求進行。2、浸漆工藝有很多種,有傳統的浸漆、真空浸漆、真空壓力浸漆、滴浸等,還有最新的EUV浸漆,這個跟漆材料的選型有很大關系,不同的漆工藝也有所不同,需要進行試驗驗證,目前可能用的比較多的還是滴浸。

2.10 銅鼻子焊接

銅鼻子焊接目前用的比較多的是電阻焊,可以加焊料(釬料等)焊接,也可不加焊料焊接。

而隨著市場對于電機技術趨勢的要求不斷提高,扁線驅動電機的大趨勢即將到來:第一階段:2018-2020年,在新能源乘用車領域滲透率達50%市場空間:假定2020年,扁線在中國新能源乘用車驅動電機年銷量中實現50%的滲透,按2020年160萬輛新能源乘用車銷量估算,國內需求80萬套扁線電機,假設單價3500元,市場規模接近30億元,按10%凈利率測算,對應3億元行業凈利潤。

第二階段:2021-2022年,在新能源乘用車領域滲透率達90%市場空間:假定2022年,扁線在乘用車驅動電機年銷量中實現90%的滲透,按照2022 年320萬輛新能源乘用車銷量估算,需求288萬套,假設單價3000元,市場規模接近90億元,按10%凈利率算,對應9億元行業凈利潤。

第三階段:2023年往后,在新能源乘用車接近100%市占率,同時逐步向物流車、客車領域滲透。市場規模持續向上。

——文章轉載自旺材電機與電控公眾號

上一篇: 一文讀懂新能源汽車扁線電機行業崛起始末

上一篇: 一文讀懂新能源汽車扁線電機行業崛起始末 推薦新聞

推薦新聞

2025.03.04

2025.03.04